Thermoforming, Tiefziehen, Vakuumformen

Herstellung von Formteilen aus Kunststoff

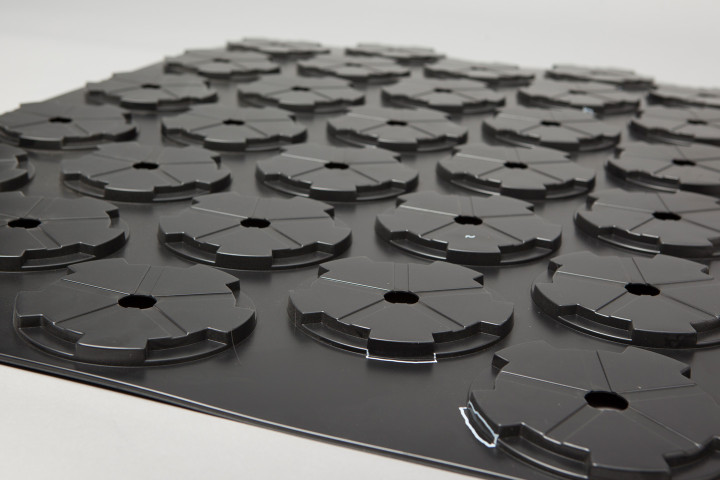

Drei Begrifflichkeiten – eine Bedeutung. Gemeint ist damit das Verfahren zur Umformung thermoplastischer Kunststoffe. Kunststoffplatten werden in der Formstation bis zur Umform-Temperatur beidseitig erwärmt, das Werkzeug fährt mit dem Vorblasen der Platte nach oben und durch Vakuum Kanäle wird mit Unterdruck die Kontur gezogen. Nach dem Abkühlen mittels Gebläse und temperierten Alu Werkzeug wird das Formteil automatisch entnommen und die Vakuumtiefziehmaschine neu bestückt.

Die WKV GmbH ist der Spezialist für das Thermoformen von Plattenware in Stärken von 1 bis 10 mm und bis zu einer Größe von 2600 x 1600 mm. Grundsätzlich lassen sich sämtliche Thermoplaste in diesem Verfahren verarbeiten, dabei gibt es für jede Anwendung den passenden Kunststoff. Auf 4 Tiefziehanlagen neuester Generation verarbeiten wir alle gängigen Thermoplaste (ABS, PS, PMMA, PC, PP, PE, PVDF, ASA, PET, TPU ...)

Einsatzbereiche

des Thermoforming-Verfahrens

Thermoformen eignet sich für die Herstellung von Tiefziehteilen für viele industrielle Bereiche. Die Kombination aus Formgebung, Farbigkeit und Funktion macht Thermoformverfahren gerade für Industriedesigner interessant.

Vorteile

von Thermoformen bei der Herstellung von Kunststoffteilen

Einer der Hauptvorteile des Thermoformens liegt, gerade bei Kleinserien und mittleren Stückzahlen, in den geringen Werkzeugkosten. Die beim Thermoforming genutzen Werkzeuge sind nur einseitig abbildend, wodurch nur ein Formhälfte /-werkzeug aus Aluminium benötigt wird. Im Vergleich zu anderen Herstellungsverfahren ergeben sich bei der Thermoformung noch eine ganze Reihe weiterer Vorteile:

Ablauf

Thermoforming in 5 Schritten

Grundsätzlich lässt sich der reine Tiefziehvorgang in fünf einfache Produktionsschritte untergliedern: Automatisches Beschicken – Erwärmen - Verformen - Abkühlen – Automatisches Entnehmen. Konstante Taktzeiten während der Produktion garantieren eine gleichbleibende Qualität der Bauteile und Produkte.

Fordern Sie uns.

Sie suchen für Ihre Ideen und Neuentwicklungen die beste Lösung? Sie möchten vorhandene Blechverkleidungen oder GfK-Bauteile mit unserem Verfahren umsetzen? Mit unserer langjährigen Erfahrung beraten wir Sie bei allen relevanten Fragen.

> Rufen Sie uns an +49 (0) 8443 917 50-0 oder schreiben uns info@wkv-gmbh.de <